Los hornos cuentan con un sistema de ventilación, que en el caso de los hornos de combustión es también el sistema de salida de humos y gases.

En hornos eléctricos el sistema de ventilación hace que la atmósfera del horno se renueve y mantenga siempre una cantidad alta de oxígeno, de forma que las cocciones son siempre oxidantes.

Durante la cocción en horno eléctrico tan solo se desprenden gases procedentes de las piezas que metemos en el horno. Se desprende de las pastas vapor de agua y cierta cantidad de dióxido de carbono, por el quemado de la materia orgánica y de los aglutinantes añadidos, como la celulosa en las pastas con papel.

De vidriados y técnicas decorativas, también se desprenden vapor de agua y CO2, siendo más contaminantes las técnicas de tercer fuego que utilizan aceites o grasas. El uso de técnicas decorativas a base de disoluciones salinas como cloruros, sulfatos o nitratos puede generar gases más peligrosos.

En todo caso, en la salida de un horno eléctrico, lo que se encuentra mayoritariamente es aire más o menos caliente.

Por el contrario, los hornos de combustión siempre generan grandes cantidades de CO2 y hollín (humos) que hacen necesaria la extracción de gases a través de chimeneas que deben ajustarse a la normativa y regulación de cada lugar.

El sistema de ventilación está compuesto por una o varias entradas de aire y una salida.

La circulación en los sistemas de ventilación y de extracción de gases se produce principalmente por 3 fenómenos físicos:

Por un lado, la ley de Gay-Lussac establece que al calentar el aire contenido en el horno, éste se expande y, como el contenedor del horno mantiene el volumen, aumenta su presión a la vez que disminuye su densidad. El cambio de densidad se traduce en una presión hacia arriba que hace que el aire caliente forme una corriente o flujo.

Por otro lado, el teorema o principio de Bernoulli nos dice que un gas en movimiento disminuye su presión según aumenta la altura y según aumenta su velocidad, como ocurre cuando el aire y los gases atraviesan la chimenea.

Claro que todo esto también puede ocurrir en dirección contraria, es decir los gases calientes también pueden escapar por los estrechos orificios destinados a la entrada de aire, como ocurre a veces en los hogares, en las estufas con chimenea que tienen “poco tiro” debido a que la chimenea tiene demasiado rozamiento, disipación de calor u obstáculos en su recorrido.

El “Efecto Venturi” (que es una consecuencia del teorema de Bernoulli) explica por qué el aire y los gases salen por la chimenea con mayor facilidad cuando sopla el viento. Según el efecto Venturi, la presión del aire en movimiento succiona el aire que se encuentra dentro de la chimenea al provocar un “efecto vacío”.

El resultado combinado es que se produce una circulación de aire o “tiro” desde las entradas hasta la salida, atravesando el interior del contenedor del horno de forma que el calor se distribuye de forma más o menos homogénea, suministrando oxígeno suficiente para que la oxidación se realice adecuadamente, y arrastrando a su salida los gases y humos que se produzcan.

Podemos deducir distintos problemas que pueden ocurrir:

- Si la chimenea tiene curvas o esquinas en su recorrido disminuye la velocidad del aire dentro de ella porque en esas curvas las partículas rebotan y chocan entre ellas. Lo mismo ocurre si se coloca un registro que cierra repentinamente la sección de la chimenea o si se coloca un regulador en el orificio de entrada de aire.

- Una chimenea relativamente gruesa en comparación con el contenedor del horno necesitará mucha energía para calentarse y funcionar adecuadamente. Si la chimenea no es suficientemente alta o está rodeada de obstáculos (paredes, casas, etc..) la velocidad del aire exterior será muy pequeña o inexistente reduciendo la succión por efecto Venturi. En los días de calma chicha, sin apenas movimiento de aire, desaparece en gran medida el efecto Venturi.

- Cuando se inicia la cocción y el aire está poco caliente hay poca presión (Gay-Lussac) y es más probable que los gases y humos revoquen y salgan por las entradas de aire … hasta que la temperatura sube.

Los hornos que queman combustible emiten siempre gases, aun cuando estén cociendo en oxidación. En reducción, la cantidad de gases es mucho mayor y siempre hay humo que puede ennegrecer las paredes y techos.

El flujo de calor/aire/gases por el interior del contenedor del horno depende de donde se sitúen las entradas y la salida de aire/gases.

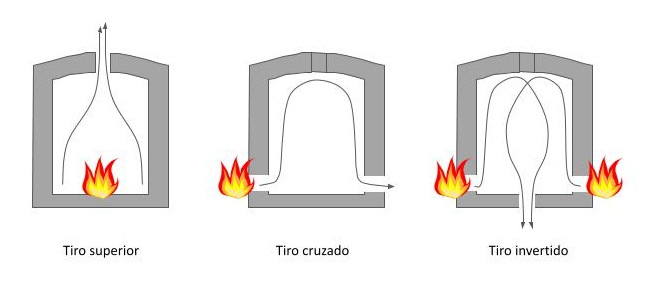

Si la salida de aire se sitúa arriba el flujo de calor se denomina “tiro ascendente” o “tiro superior”.

Cuando la salida de aire no se sitúa en la parte alta del horno, el aire caliente sube y después se ve obligado a bajar hasta encontrar la salida. Si la salida de aire se sitúa abajo, opuesta a la entrada de aire, se llama “tiro cruzado”. Si la salida de aire se sitúa abajo, en el centro, al sistema se le llama “tiro descendente o invertido”.

En términos generales, tienen un mejor rendimiento los hornos de tiro invertido porque el calor se reparte mejor y permanece más tiempo en el horno.

Para controlar la atmósfera del horno es necesario controlar el tiro. En las cocciones reductoras hay que disminuir la entrada de aire o bien disminuir la salida de aire o ambas cosas a la vez. En los hornos de combustión se puede regular la entrada de aire primario de los quemadores de gas o del hogar de leña y de otras entradas de aire secundario también regulables. Además, se coloca un “registro” regulable en la chimenea que permite aumentar o disminuir la sección de la chimenea en ese punto.

Los hornos de combustión con tiro superior necesitan muy poca chimenea y se puede llegar a prescindir de este elemento ya que el propio horno hace la función de chimenea, pero el registro en la chimenea sigue siendo necesario para realizar reducciones. En los hornos de tiro invertido y cruzado la chimenea es siempre necesaria. Las chimeneas ahusadas incrementan el tiro, pero son de difícil construcción.

Los hornos eléctricos tienen una entrada regulable de aire en la parte baja del horno y la salida se encuentra en la parte superior o en un lateral del horno (Tiro superior en ambos casos). La salida del horno eléctrico suele conectarse a un tubo que conecta con el exterior, que conviene que sobresalga un poco para aprovechar el efecto Venturi del aire exterior en movimiento, o bien desemboca en una campana extractora que absorbe el aire caliente que sale por el tubo junto al aire a temperatura ambiente.

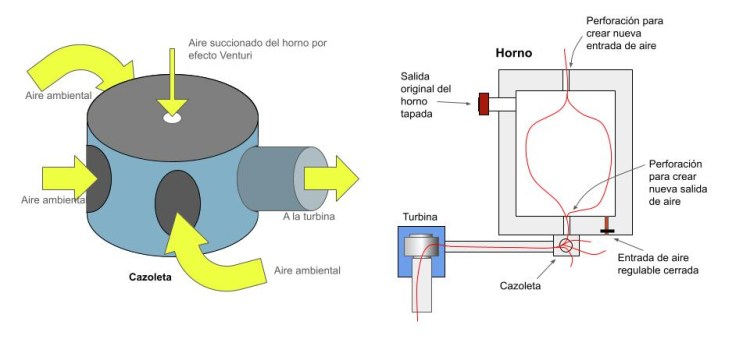

Un sistema alternativo de ventilación, para hornos eléctricos de menos de 350 litros, es el llamado sistema de ventilación forzada de flujo descendente. Esta forma de ventilación tiene la entrada de aire en la parte superior del horno y la salida está en la parte inferior. Al orificio de salida se conecta una cazoleta por la que el aire circula a gran velocidad debido a una turbina extractora, de forma que se realiza una succión por efecto Venturi. El flujo de aire es, por tanto, descendente, de arriba a abajo.

La cazoleta, conectada a la salida de ventilación del horno, está abierta de forma que puede absorber el aire que hay en el exterior del horno de forma que lo que llega a la turbina es una mezcla de aire frío (aproximadamente 90%) con aire caliente succionado del interior del horno (10% o menos), es decir, aire templado o frío. Después de su paso por la turbina, el aire sale al exterior por un tubo que no tiene por qué sobresalir ni estar elevado, ya que se trata de una corriente de aire forzada por la turbina.

Los sistemas de ventilación de flujo descendente tienen también la ventaja añadida de su bajísima contaminación ambiental. Ya sabemos que los hornos eléctricos apenas emiten gases nocivos ni humos, pero si esas emisiones se mezclan con el aire ambiental en un 90% o más, podemos decir que la concentración de gases nocivos a la salida de estos sistemas de ventilación es prácticamente inexistente. Con este sistema, la cocción es muy oxidante, las piezas que cocemos en el horno tienen un reparto mucho más uniforme del calor, se eliminan olores, los colores de las piezas serán más brillantes y las resistencias del horno sufrirán menos desgaste.

Se comercializan sistemas de «ventilación forzada de flujo descendente» a un precio bastante elevado, que se incrementa por los costes de aduanas en caso de importación, aunque construirlos manualmente es relativamente sencillo. Lo que suele ser más problemático es que, para ponerlos en marcha, hay que perforar agujeros de entrada y de salida de aire en nuestro horno, a la vez que se taponan la entrada y salida que trae el horno de fábrica…. y eso no es una decisión fácil, sobre todo cuando el horno es nuevo.