El proceso de dar forma a una pasta cerámica nos da como resultado la figura que hayamos diseñado. Los distintos métodos que se utilizan para dar dicha forma son los métodos de conformación.

Hay muchas maneras de dar forma a la pasta cerámica que podemos clasificar en función de la cantidad de agua que tenga la pasta en suspensión de forma que podemos hacer la conformación con la pasta seca o semiseca, con la pasta en estado plástico, o con la pasta muy húmeda en forma de colada.

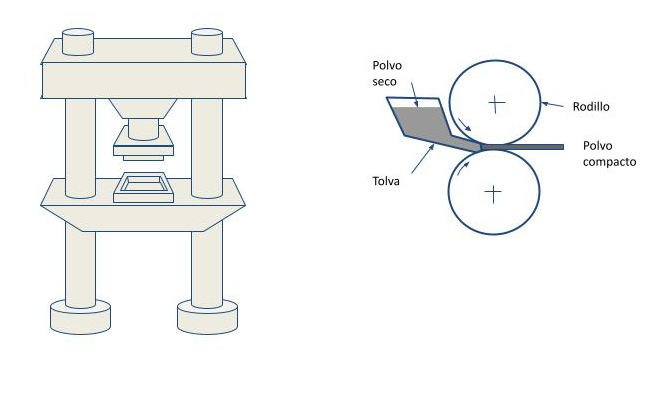

Por la vía seca o semiseca, la pasta en polvo se conforma ejerciendo sobre ella una alta presión. Esta conformación es muy utilizada a nivel industrial, sobre todo para la fabricación de pavimentos y revestimientos. Los distintos componentes de la pasta se mezclan en una tolva añadiendo una mínima cantidad de agua pulverizada (por eso es semiseca). Tras depositar en los moldes la cantidad necesaria, se realiza la conformación mediante potentes prensas industriales, o bien se realiza la presión mediante dos rodillos que van formando una lámina compacta. La gran ventaja de este método es que no hace falta realizar la etapa de secado y el cuerpo moldeado a presión se recubre de vidriado también pulverizado y pasa directamente a hornos continuos donde se cuece. La cantidad de agua añadida está entre 0% y 4%.

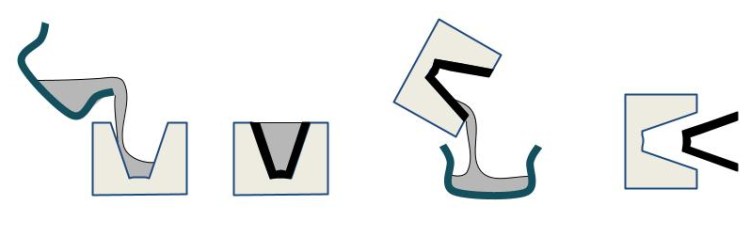

Conformación por prensado (izquierda) y por laminado de polvos (derecha).

En la conformación por vía plástica se añade entre un 15% y un 25% de agua a la pasta, de manera que se obtiene una suspensión plástica. Una vez en estado plástico, las pastas se someten al proceso de amasado para extraer burbujas atrapadas de aire y homogeneizar la mezcla con el agua. Tras el amasado se realiza la conformación ejerciendo presión mediante muy diversos utensilios y métodos:

- modelado manual mediante el uso de nuestros dedos, con la ayuda de herramientas simples como palillos, vaciadores, punzones, etc (urdido), o con la ayuda de otras herramientas más específicas como el torno para crear sólidos de revolución, o laminadoras para la formación de planchas.

- modelado por extrusión para obtener formas con una sección transversal definida. La pasta en estado plástico se presiona contra un troquel que tiene la sección transversal que queremos. La extrusión puede realizarse mediante herramientas extrusoras, utilizando plantillas o añadiendo terrajas a los tornos, etc..

- modelado por presión contra moldes, como ocurre en ciertos procesos industriales en los que se utilizan prensas, o bien en procesos manuales que solemos llamar “moldes por apretón” coloquialmente. También se conforma por presión contra un molde la llamada cerámica de aristas.

En todo caso, cualquier forma de conformación por vía plástica requiere un proceso delicado de secado. Durante este proceso de secado, la plasticidad se va perdiendo progresivamente. Primero se alcanza el estado de “dureza de cuero” que es el momento de realizar ciertas conformaciones en la superficie como tallados, calados, relieves, esgrafiados, grabados y estampaciones. También en el estado de “dureza de cuero” se realiza el retorneado de las piezas elaboradas con torno y el pegado de las distintas partes que se han modelado por separado. Después continúa el proceso de secado que termina cuando se alcanza la “dureza de hueso”.

En la conformación por vía húmeda, la pasta se mezcla con una cantidad de agua que oscila entre el 25% y el 40% obteniendo así una suspensión en la que ya no hay plasticidad y demasiado líquida que se suele denominar colada. Estas suspensiones se suelen deflocular para que las partículas de arcilla se distribuyan homogéneamente en el agua. Para dar forma a una colada se utilizan moldes realizados con materiales porosos que absorben el agua (como la escayola) de forma que la pasta cercana a las paredes del molde queda adherida en estado plástico de dureza de cuero, con un grosor mayor o menor, dependiendo del tiempo que la colada permanezca en el molde. La colada que permanece líquida se vacía del molde cuando la parte sólida alcanza el grosor deseado, y por último se extrae la pieza del molde.