La sinterización es un proceso térmico por el que un sistema de partículas individuales conformado se transforma en un sistema de partículas unidas, con máxima compactación (densificación) y mínima porosidad (reducción o merma de volumen), y manteniendo su forma.

Los materiales cerámicos en crudo se componen de mezclas de pequeñas partículas cristalinas de distintos materiales a las que damos forma. Se obtiene así un cuerpo que tiene muy poca resistencia mecánica debido a la alta porosidad y la débil interconexión entre partículas.

Durante la sinterización, el calor hace que las partículas se densifiquen, aproximándose unas a otras, formando interfases e intercambiando átomos entre ellas y provocando una merma o disminución del volumen. El resultado es un cuerpo con alta resistencia mecánica en el que las partículas están unidas a través de enlaces fuertes y con una porosidad mayor o menor en el que se mantiene la forma.

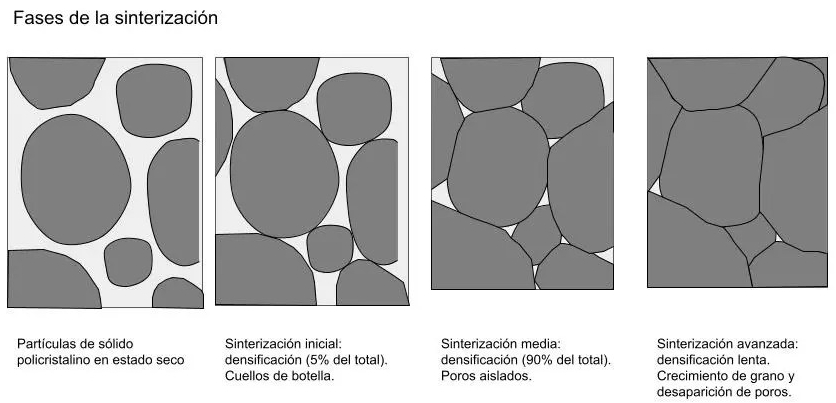

Podemos distinguir 3 etapas o grados de sinterización. El grado de sinterización alcanzado depende de las características del material y de la curva de calentamiento (temperatura alcanzada, velocidad de calentamiento y atmósfera del horno).

En la etapa inicial de sinterización los átomos empiezan a tener movilidad debido a la vibración que produce el calor y empieza a haber contacto entre las partículas. El calor hace que la superficie de las partículas se reblandezca y comience la difusión atómica superficial comenzando la formación de interfases entre las partículas. En esta etapa no hay casi reducción de volumen y se forman huecos y canales estrechos llamados “cuellos de botella» entre las partículas. En términos cerámicos, cuando realizamos el bizcochado se obtiene un material sinterizado hasta este grado inicial o bien un poco más.

En la sinterización de grado medio, los cuellos de botella forman poros cerrados al cerrarse y se crean interfases gruesos entre las partículas. La densificación y por tanto la disminución de volumen se produce mayoritariamente durante esta fase. La difusión atómica se produce desde el interior de cada partícula hacia el borde del grano, rellenando poco a poco los poros. Simultáneamente comienza el crecimiento de grano.

En la sinterización avanzada, aumentando más la temperatura, los poros disminuyen y empiezan a desaparecer lentamente en su mayoría. Apenas hay ya densificación. En esta etapa los bordes de grano de las partículas están muy cercanos y se dispara el fenómeno de “crecimiento de grano por coalescencia”, de forma que los átomos situados en los bordes convexos de una partícula se mueven al borde cóncavo de una partícula vecina. Desaparecen así los bordes de las partículas, aunque pueden sobrevivir cierta cantidad de poros aislados debido a que el fenómeno de crecimiento de grano interfiere con los movimientos de difusión atómica.

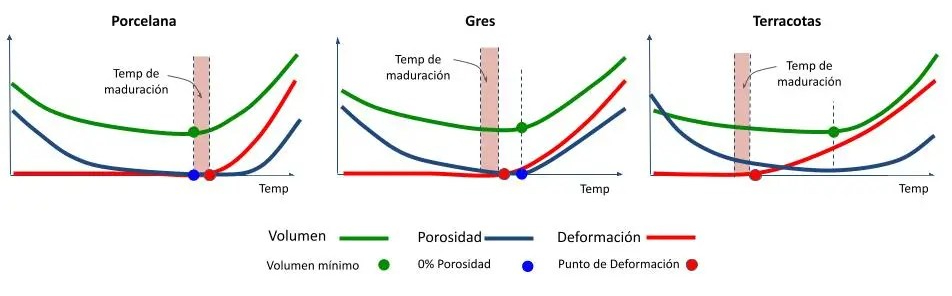

La temperatura de maduración de una pasta es aquella para la que se logra alcanzar la sinterización máxima posible sin que se produzcan deformaciones, es decir, es aquella temperatura en la que la pasta alcanza la mínima porosidad y la máxima contracción (densidad y dureza) sin que se haya producido deformación. La temperatura de maduración es distinta para cada pasta.

Sinterización con fase líquida

El proceso de sinterización se facilita enormemente si existe una fase líquida ya que ese líquido facilita una “vía rápida” para la difusión atómica desde las partículas hacia los poros.

En la cocción de pastas cerámicas es muy habitual que haya una fase líquida durante la sinterización debido a los óxidos fundentes. Algunos compuestos alcalinos y el óxido ferroso comienzan su fusión entre 700 y 800 ºC, el óxido de calcio y el férrico entre 800 y 1000 ºC y los feldespatos entre 1060 y 1100 ºC.

A las temperaturas de sinterización, los fundentes tan solo están parcialmente fundidos, y la fase líquida es muy viscosa por lo que los fenómenos ligados a la presencia de una fase líquida como infiltración del líquido en las cavidades, disolución de los gránulos y disolución del material, tan solo se producen de forma incipiente.

La sinterización realizada con fase líquida, como ocurre en cerámica, produce sólidos cuya estructura es una mezcla de estructura cristalina, que son las partículas cristalinas sinterizadas, y una estructura vítrea producida por la fase líquida.

Piroplasticidad

Durante la sinterización avanzada, cuando hay una fase líquida presente, la pasta mantiene la forma con que ha sido conformada pero se encuentra en un estado de alta plasticidad debido al calor, de manera que cualquier fuerza que se ejerza sobre el objeto lo puede deformar.

La deformación de las pastas debida al calor se denomina piroplasticidad. Dentro del horno, cuando las piezas están en estado piroplástico, la fuerza de la gravedad puede provocar deformaciones. Por ejemplo, si el objeto está apoyado sobre trípodes, o si la pasta cerámica tiene un grosor no uniforme, o si la forma tiene voladizos, o si el centro de gravedad está desplazado se pueden producir deformaciones por piroplasticidad.

La deformación piroplástica depende de la fuerza que se aplica sobre el sólido, de la cantidad y la viscosidad de la fase líquida presente, de la temperatura de cocción que alcancemos y el tiempo que permanezcamos en esa temperatura y de la granulometría de las materias primas que forman el soporte cerámico. Si se emplean materias primas de tamaños de partícula muy pequeños, o se realiza una molienda más intensa, aumenta la reactividad de las partículas puesto que aumenta el número de puntos de contacto. Por tanto se alcanzará una menor porosidad a menores temperaturas, y en consecuencia la fase vítrea generada tendrá una mayor viscosidad. Es decir, las pastas más finamente molturadas, deforman menos, aunque contraen más.

Aumentando la temperatura, la fase líquida se hace más abundante, disminuyendo también su viscosidad, provocando que se pierda mucha estructura cristalina de las partículas, por lo que comienzan a producirse deformaciones en la pasta conformada. Aumentando la temperatura por encima de cierto grado de sinterización, la fase líquida va integrando al resto de componentes rellenando así los huecos y abrazando a los materiales más refractarios que se resisten a la fusión. Tras el enfriamiento, el sólido que se obtiene pierde su forma, está vitrificado y no tiene poros.

Vitrificación y porosidad en la cerámica

La vitrificación equivale a la ausencia de poros.

Los vidrios y los vidriados son materiales vitrificados con estructura vítrea obtenidos tras alcanzar la fusión de sus componentes. Ciertas pastas, como la porcelana, también son vitrificadas pero se obtienen tras alcanzar una sinterización avanzada, manteniendo parcialmente su estructura cristalina.

Cuando una pasta alcanza su temperatura de maduración la cerámica obtenida puede ser más o menos porosa, o estar vitrificada (sin poros). La porosidad que se obtiene al solidificar una pasta es indicativa del grado de vitrificación que se ha llegado a alcanzar. Hay algunas pastas cerámicas que nunca llegan a porosidad cero, otras pastas pueden llegar a porosidad cero sufriendo deformaciones y también hay pastas capaces de llegar a porosidad cero (vitrificación) sin que sufran deformaciones.

La porosidad depende sobre todo de la composición de la pasta, pero también de la temperatura de cocción, de la presión ejercida en la conformación y de la granulometría de la mezcla.

Las pastas cerámicas se clasifican en porosas y vitrificadas, según los resultados que obtenemos a su temperatura de maduración.

La porcelana es una pasta vitrificada con porosidad 0%. Las pastas de gres maduran al alcanzar la temperatura de gresificación, muy cerca de la vitrificación pero con porosidad entre el 0,5% y el 1,5%. Las pastas de baja temperatura como las de alfarería, terracota, pastas rojas, etc pueden alcanzar la maduración con >6% de porosidad y son las que más lejos están de la vitrificación porque se deforman mucho antes de eliminar los poros.

Representación aclaratoria (no real) de curvas de volumen/porosidad/deformación para porcelana/gres/terracota

2 comentarios sobre “Sinterización”