Para realizar una cocción cerámica es imprescindible tener información de lo que ocurre dentro del horno, es decir, debemos conocer qué temperatura se alcanza en cada momento, el tipo de atmósfera y la cantidad de calor absorbida por las piezas.

Dependiendo del tipo de horno y de la cocción que estamos realizando el control de estos parámetros puede ser muy sencillo y puede ser suficiente con la observación, a través de mirillas, entradas de aire, etc.. del color que emiten por radiación las piezas que estamos cociendo.

En otras ocasiones se introducen en el horno testigos de prueba, como los conos pirométricos, que pueden observarse desde el exterior para comprobar los efectos de la cocción. En algunas cocciones se introducen testigos que nos muestran los efectos reales que estamos obteniendo en cada momento.

Por último, para conocer el progreso de un ciclo de cocción, se utilizan medidores de temperatura y atmósfera del horno como los pirómetros y los medidores de oxígeno. Estos medidores pueden alimentar con sus datos a programadores que automatizan el ciclo de cocción.

Los colores en la cocción

El color del interior del horno da una medición exacta de su temperatura, que varía desde el rojo cereza oscuro inicial hasta casi la temperatura del blanco. La observación del color emitido puede dar una información bastante exacta del estado de la cocción cuando el observador es lo suficientemente experto.

- 525-600ºC color rojo naciente

- 800-850ºC color rojo vivo

- 650-700ºC color rojo oscuro

- 900-950ºC color rojo claro

- 1000-1050ºC color naranja oscuro

- 1100-1150ºC color naranja vivo

- 1200-1250ºC color blanco naciente

- 1300-1350ºC color blanco vivo

La emisión de fotones en función de la temperatura se aprovecha también por dispositivos electrónicos capaces de medir la frecuencia (el color) de los fotones emitidos por los hornos.

Las pistolas de infrarrojos son capaces de medir a distancia, sin tocar el objeto a medir. Se pueden utilizar apuntando al interior del horno a través de alguna apertura y obtendremos una lectura instantánea de la temperatura de la zona a la que apuntamos.

Las cámaras termo-gráficas hacen fotografías (y también vídeos en algunos modelos) de la distribución de calor. Estas cámaras disponen de un sensor térmico llamado microbolómetro que al recibir la radiación infrarroja se calienta y cambia su resistencia eléctrica. Este cambio de resistencia se mide y se equipara a una determinada temperatura, siendo asignado un color para cada temperatura y formando una imagen coloreada que será la que veamos en pantalla.

Testigos y conos

El uso de pequeños trozos de pasta en los que se ha aplicado esmalte o lustre a modo de testigos es otra vía de control de la cocción. Los testigos pueden colocarse colgando de un cable (para cocciones de baja temperatura) de forma que podamos extraerlos sin abrir el horno y comprobar si se ha alcanzado la madurez. Este método se emplea, por ejemplo, en las cocciones de reflejos metálicos.

La forma más extendida de testigos de prueba son los llamados Conos Pirométricos.

Los conos pirométricos tienen un papel importante en la medición y control del proceso de cocción. En ningún caso puede decirse que estos testigos sustituyen a otros sistemas de medición, como los pirómetros, sino que son complementarios.

Cada cono es una pirámide triangular hecha de pasta cerámica que ha sido horneada a baja temperatura. La composición de la pasta está diseñada para tener un punto de fusión a una temperatura y con una velocidad de calentamiento determinados.

Los distintos conos se designan con un número, de forma que cada número corresponde a una composición distinta, es decir, cada número indica la temperatura y la velocidad de calentamiento para los que ese cono comienza a doblarse, se dobla hasta el la base o alcanza la fusión.

Por ejemplo, un cono 6 está diseñado para que se doble por completo al alcanzar una temperatura de 1222ºC cuando el calentamiento se realiza a 60º/hora, pero también se dobla al alcanzar 1243ºC si el calentamiento se realiza a 150º/hora. Por tanto, los conos pirométricos muestran el punto de fusión alcanzado combinando temperatura y también tiempo de calentamiento.

Si la punta de la pirámide se dobla hasta más abajo de la base significa que se ha sobrepasado la temperatura/velocidad para los que se ha diseñado el cono. Si se dobla sin alcanzar la línea de la base significa que no se han alcanzado temperatura y/o velocidad.

Estos conos-testigos se colocan dentro del horno en lugares donde puedan observarse a través de la mirilla. Normalmente se ponen grupos de 3 conos en fila. El primero, por debajo de la temperatura deseada, indica cuando se dobla que nuestra temperatura/velocidad está cercana. El segundo, situado en el centro, es el cono que determina que hemos alcanzado el punto de fusión deseado. El tercero, 15/20 º C por encima, debe quedar erguido o ligeramente curvado y su función es actuar como cono de seguridad.

Dentro de un horno se suelen poner al menos tres grupos de 3 conos cada uno situados arriba, abajo y en la mitad del contenedor del horno, para así poder observar si hay diferencias en las distintas zonas, o si las piezas cercanas a los quemadores se cuecen por encima del resto.

El alemán Herman Seger, en 1886, es considerado el inventor de estos testigos de control y sus conos se denominan «conos Seger». Por otro lado, Edward Orton en 1896 fundó en Ohio una empresa dedicada a comercializar los conos pirométricos denominados “conos Orton” que son los que más se utilizan en la actualidad, aunque muchos libros de cerámica europeos hacen referencia a los conos Seger, por lo que interesa conocer la equivalencia entre Orton y Seger.

Los conos Orton tienen unos números que van del 022 al 42. Cada número equivale a una temperatura en la que el cono se dobla. Inicialmente se numeraron los conos desde el 1 al 20. Después se añadieron los conos que llevan un cero delante para temperaturas más bajas.

El cono 022 es el que dobla a la temperatura más baja (590º) , y va aumentando la temperatura hasta el cono 01 (1138º). Después sigue el cono 1 (1154º), y va aumentando la temperatura hasta el cono 42 (2015º). Los conos a partir del cono 12 (1326º) solo se usan en productos industriales.

Orton fabrica conos de distintos tipos. Los conos auto-soportados tienen una base más ancha y se pueden meter en el horno sin más. En los conos auto-soportados la punta solo debe alcanzar la horizontal con la parte más baja del cono, por encima de la base (que es una parte más gruesa y diferenciada). El resto de conos tienen que montarse sobre bases con agujeros para que se sostengan. Además hay conos con hierro y sin hierro, ya que en atmósferas reductoras debemos evitar que el cono tenga hierro para evitar contaminaciones.

Pueden verse las temperaturas, modelos y velocidades de subida de los conos Orton en este enlace de «CeraWiki»: https://ceramica.fandom.com/wiki/Tabla_de_conos_Orton

Pirómetros y medidores de oxígeno

Los pirómetros se empezaron a utilizar en cerámica a principios del siglo XX y son dispositivos que miden la temperatura mediante unos sensores denominados termopares.

Un termopar es un dispositivo formado por la unión de dos metales distintos que produce un voltaje (efecto Seebeck), que es función de la diferencia de temperatura entre el extremo caliente y el extremo frío del termopar.

Su principal limitación es la exactitud ya que los errores del sistema inferiores a un grado centígrado son difíciles de obtener. Un grupo de termopares conectados en serie recibe el nombre de termopila. Tanto los termopares como las termopilas son muy utilizados.

Los tipos de termopar más utilizados en hornos cerámicos son el tipo K de cromo/aluminio, o mejor dicho, de Chromel/Alumel, y el tipo N de Nicrosil/Nisil. En más raras ocasiones se utilizan también tipo S (mucho más caros).

Los de tipo K Tienen un rango de temperatura de -200 °C a +1.372 °C y una sensibilidad 41µV/°C aproximadamente, pero los de tipo N se comporta mejor ante las oxidaciones en alta temperatura y otras derivas de los tipo K, por lo que son actualmente los preferidos. Los tipo N miden temperaturas entre 0º y 1150º de forma contínua y llegan hasta 1300º de forma puntual.

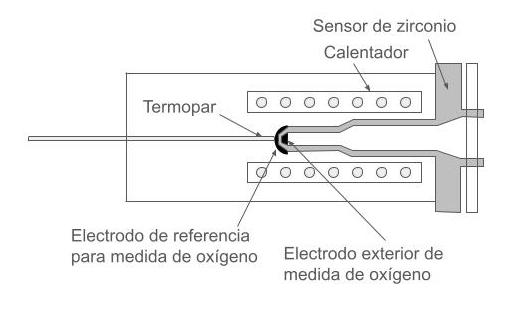

Los medidores de oxígeno son mucho menos utilizados que los pirómetros, y su utilidad está restringida a hornos de combustión ya que nos permiten medir y controlar las cocciones reductoras.

Los sensores de oxígeno se basan en las propiedades del óxido de zirconio, que es un material cristalino que se transforma de una estructura monoclínica a una estructura tetragonal a los 1000ºC.

Mezclando óxido de zirconio con magnesio, calcio o itrio se logra que la forma cúbica permanezca estable y, a cambio, se producen huecos en las posiciones de los iones de oxígeno fomentando la conductividad del óxido de zirconio.

Cuando dos gases con diferente concentración de oxígeno se sitúan en lados opuestos de la membrana de zirconio, la cual debe calentarse previamente, se genera un voltaje de corriente contínua motivado por el flujo de iones de oxígeno a través de dicha membrana.

Ese voltaje varía con la cantidad de oxígeno y también con la temperatura, por lo que el sensor debe situarse cerca de la zona de combustión para obtener buenas lecturas.

Las variaciones de voltaje son logarítmicas por lo que se necesita que el medidor de oxígeno convierta la lectura del sensor a un modelo lineal.

Un comentario en “Sistemas de control de temperatura y atmósfera en hornos”